滚动轴承材料及热处理之“异常白色组织剥落及长寿命技术

滚动轴承材料及热处理之“异常白色组织剥落及长寿命技术

- 2020/6/11 17:52:15

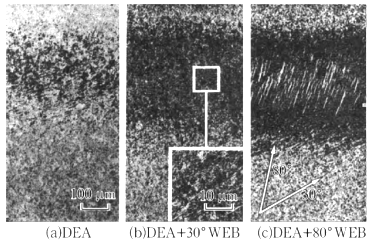

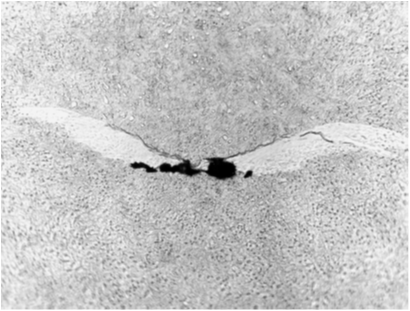

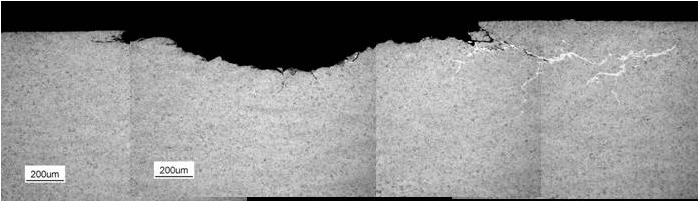

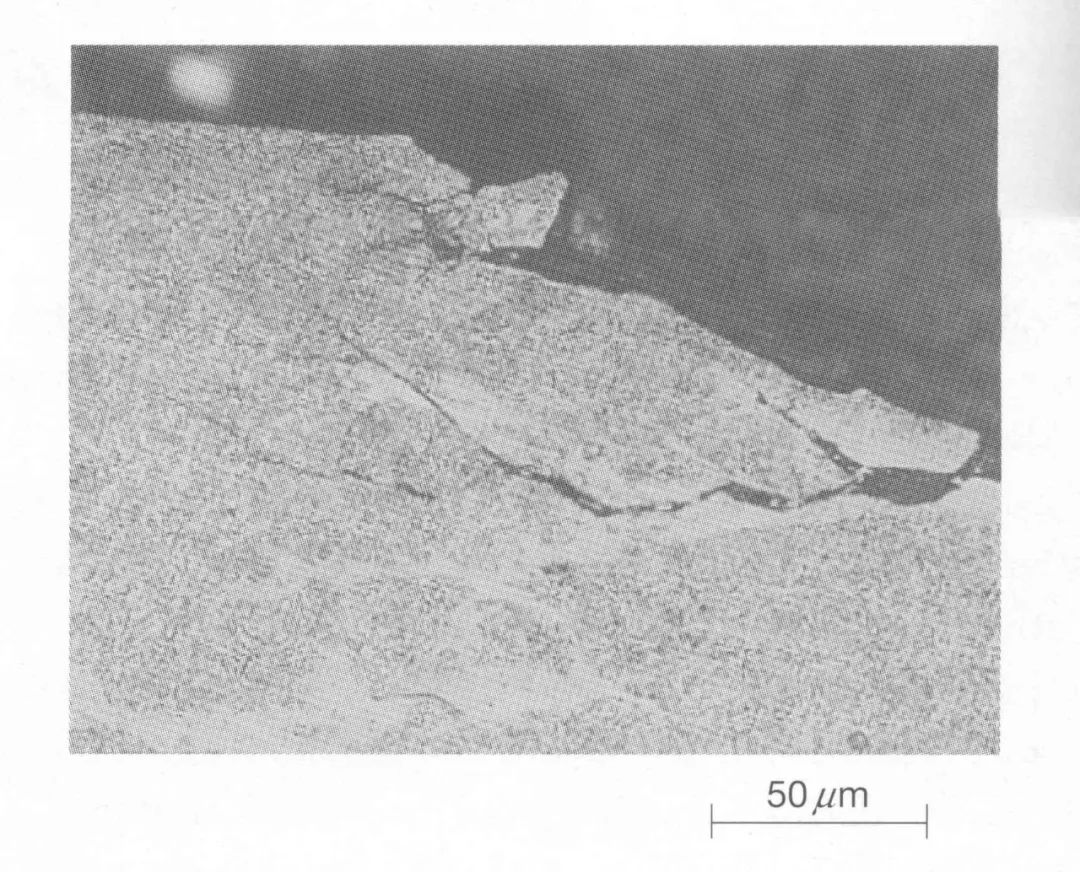

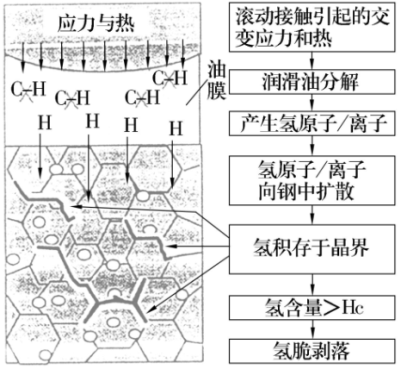

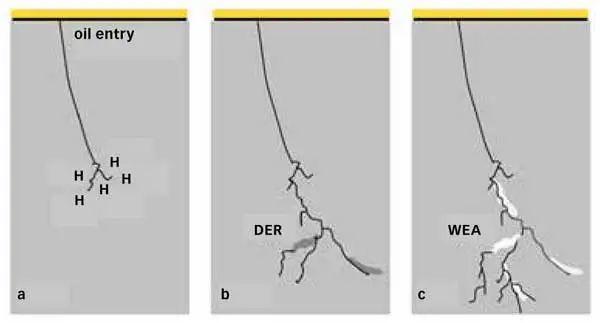

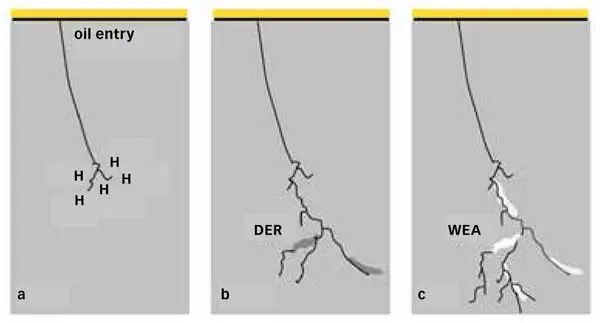

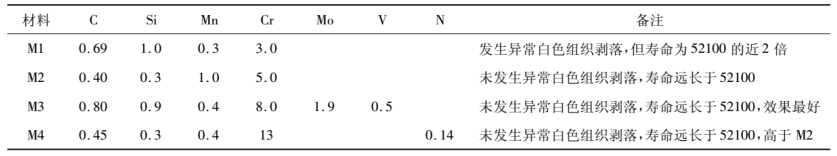

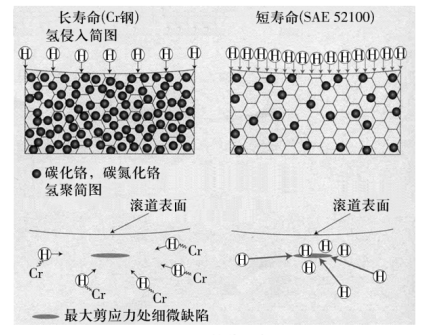

(截面平行与滚动方向,垂直于沟道面) 异常白色组织疲劳剥落是近年来出现较多的新型疲劳剥落形式,主要是发生于周边存在电磁环境情况下的轴承(如电机轴承),工作中内部存在较大滑动的轴承(调心滚子轴承)或受到冲击、振动等的轴承(如磨碎机齿轮箱轴承、风电齿轮箱轴承等),在滚动接触面下的次表层中出现不规则的块状白色组织,白色组织中伴生有裂纹。出现该组织时,轴承疲劳剥落寿命很短,约为正常寿命的1/10~1/5。异常白色组织的微观结构尽管与正常白色组织一样,由纳米级的铁素体颗粒组成,但其硬度较高(相对于未发生变化的基体马氏体组织),可达75HRC,且其内还有非常细小的碳化物析出。 目前,较为流行的理念是该类白色组织剥落是由氢引起的。其产生机理如图4所示。处于接触面间的润滑剂在高温高压或受电流(电荷)的放电影响,并受接触金属的催化作用,发生摩擦化学反应,分解产生氢原子或离子,氢原子吸附于接触面并向金属内扩散,在最大剪应力区的微小缺陷处聚集,当氢含量大于某一临界值Hc时,最终形成白色组织剥落。原奥氏体晶界为氢扩散和聚集的优先部位,故白色组织优先在该处形成。 对于氢渗入钢中后如何加速白色组织形成和裂纹扩展有多种假设: 1)内压作用。渗入钢中的氢离子在缺陷(如密集的位错、晶界、夹杂物、碳化物)处聚集结合成H2,体积增大,产生内压,造成高的应力集中,与外加应力叠加促进微区变形。当内压足够大时,超过材料的微观断裂强度,直接产生裂纹。 2)降低位错运动阻力,削弱金属键的结合力。钢中的氢离子向位错处扩散,与位错结合,降低位错运动阻力,同时因削弱金属键的结合力,使局部的位错更容易运动,也使富集氢离子的部位易于发生微观塑性变形,而这些变形大的区域又更易于吸收更多的氢离子,进一步加剧微区塑性变形。 3)表面吸附作用。氢离子吸附于裂纹面上降低裂纹表面能,从而降低裂纹扩展阻力,加速裂纹扩展。 以上这3种作用或有利于异常白色组织的形成,或有利于裂纹的扩展,或二者兼而有之。最终的结果是形成氢致(或氢助)异常白色组织剥落。一般认为:轴承工作过程中接触部位氢的渗入是主要原因。阻止氢的产生、渗入和在特定的区域富集,可有效提高轴承寿命。 1)碳氮共渗或渗碳处理。对SUJ2或中碳合金钢(如NSK的TF钢)进行碳氮共渗,提高表面层碳氮化物的数量,通过细小碳化物或碳氮化物的析出提高滚动表面的耐磨性,以减少活性新鲜金属的形成和氢的产生,同时高的残余压应力可阻碍氢的渗入和扩散,从而提高轴承异常白色组织剥落寿命。 2)通过添加合金元素降低氢在钢中的扩散和聚集,阻止异常白色组织的形成。应对异常白色组织剥落而进行试验的几种钢的成分及寿命试验结果见表1。由表可知,增加钢中Cr含量可以阻止氢渗入及在轴承钢中的扩散(图6);提高钢中V含量并经过合适热处理,使V与钢中的C形成与基体共格的细小C4V3,成为捕集氢离子的氢阱,不仅可以降低氢离子在钢中的扩散速度,而且可以分散氢离子的分布,使氢离子不易在某处大量聚集,同时提高热处理后的硬度;钢中添加8%Cr,1.9%Mo及0.5%V的M3钢具有最好的异常白色组织剥落寿命。 4)在滚动接触面形成氧化膜等,避免新鲜金属面接触,避免氢的产生,如轴承制造过程对零件进行发黑处理,或在润滑剂中添加合适的添加剂(亚硝酸钠、铜粉、铝粉等),在轴承工作过程中依靠摩擦化学反应在滚动接触面形成氧化膜。 5)采用导电脂(如在脂中加入纳米石墨)避免静电影响。 6)通过滚动表面涂层,如镀镍,抑制氢的渗入,大幅度降低钢中的氢含量,防止异常白色组织剥落。 关于异常白色组织的形成机理还有大量的研究工作要做。如果按正常白色组织形成机理解释,即发生局部的大量塑性变形,则无法解释异常白色组织的形态及其高硬度;如果单纯按预先存在的裂纹面相互摩擦,则无法解释异常白色组织疲劳剥落过程中白色组织区域形成速度远远超出裂纹区域的形成速度。在实物观察中,有些远离裂纹的地方就出现了白色组织;有些白色组织只出现在裂纹一侧。氢的存在是加速裂纹形成为主,还是加速微区变形先形成白色组织为主,至今没有定论。对异常白色组织的形成机理进行深入研究,找出其产生的先导因素,才能有针对性地采取提高寿命的措施。