滚动轴承材料及热处理之“新钢种的开发”

滚动轴承材料及热处理之“新钢种的开发”

- 2020/5/21 14:56:59

1、全淬硬轴承钢

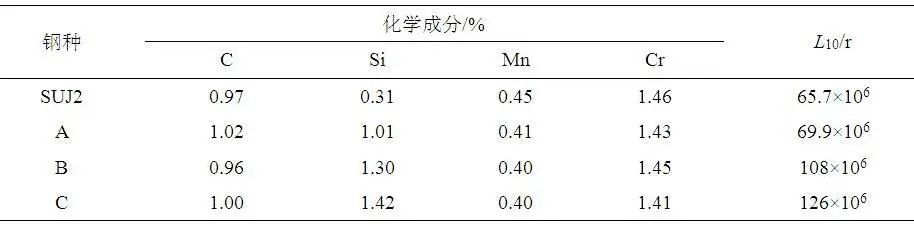

1. 1 含Si钢 加入不同体积分数Si后轴承钢的接触疲劳寿命见表1,由表可知,接触疲劳寿命随Si含量的增大而增大,而且加入Si还可提高钢的抗回火软化性。 表1 Si含量与接触疲劳寿命的关系(点接触条件下) 大同特钢与NTN合作,针对准高温工况,在SUJ2的基础上增加Si含量(1.0%~1.4%)以防止高温硬度下降,并添加Ni增强韧性及基体强度,开发了STJ2,NTJ2材料,在200 ℃下仍能保持较高的硬度,疲劳试验寿命为SUJ2的33倍,用于高温工况下寿命要求较高的汽车用调心滚子轴承、涡轮增压器轴承等。 KOYO在SUJ2的基础上添加Si,Ni开发了GT钢,提高了基体强度及韧性,同时提高了抗回火稳定性,在洁净润滑条件下,GT钢制轴承的疲劳寿命约为标准SUJ2的6倍以上。GT钢用于制造在重载、洁净润滑条件或小型轻量化条件下使用的轴承。在SUJ2基础上添加1%Si及0.5%Mo,开发了准高温轴承钢KUJ7。该钢在180 ℃,5 230 MPa的条件下,L10比GCr15提高约20倍,特别适合于制造汽车发动机主轴及辅机用轴承和钢铁等热加工设备用轴承。 日本学者大崎浩志在SUJ2基础上添加0.5%Si及0.3%Mo,开发出新型轴承钢SBS1。添加Si和Mo可以通过固溶强化提高基体强度,而且可以细化碳化物并阻碍C的扩散,推迟在回火及轴承使用过程中马氏体中析出碳化物,以及残余奥氏体的分解,进而提供高的抗回火稳定性和使用过程中的硬度保持性,并推迟滚动接触过程中白色组织的形成。在130 ℃的工作温度下承受4.9~7.0 GPa接触应力时,SBS1的接触疲劳寿命为SUJ2的1.5~3倍。 NSK研究了污染润滑条件下钢球表面粗糙度及其劣化对球轴承沟道压痕起源型剥落的影响。钢球表面粗糙度值越小且劣化越慢,则轴承寿命越长。原因是高粗糙度或劣化的钢球作用在压痕边沿的切应力大,易引起疲劳剥落。采用可以析出细小超硬氮化硅、氮化锰的材料(高Si的SUJ2)+特殊的碳氮共渗,可防止钢球表面粗糙度因劣化而增大,疲劳寿命比标准材料提高1倍。并应用这一技术(EQTF)开发了汽车变速箱用超韧球轴承。 1.2 含V钢 NSK在钢中加入钒,并通过TF处理形成大量细小弥散的高硬度钒碳氮化物,耐磨性提高7倍,心部韧性提高5倍,使用寿命至少可延长2倍以上,开发了用于连铸导辊的调心球面滚子轴承(SWR轴承)。 日本学者山村贤二等研究开发了耐氢且具有较高硬度的轴承钢。在100Cr6的基础上添加0.5%V(100Cr6+V),球化退火后,在860 ℃加热15 min,再升高到 1 200 ℃保温1 min后淬火,之后600 ℃保温60 min再升温至860 ℃保温3 min,最后在200 ℃回火210 min。1 200 ℃短时保温是为了溶解粗大的V4C3,600 ℃保温为了析出细小的共格V4C3。共格V4C3具有较强的捕氢能力,通过捕获渗入钢中的氢降低氢的有害作用,防止发生异常白色组织组织剥落。且因大量细小高硬度的共格V4C3,可将硬度提高20HV。 1.3 含Mn钢 针对污染润滑工况,NTN在SUJ2的基础上添加2.5%Mn开发了DC2。在正常淬回火状态下残余奥氏体可达20%以上,污染油润滑下的接触疲劳寿命大幅提高,接近于碳氮共渗后的寿命,但热处理工艺简单,成本低。 1.4 高Cr钢 在洁净润滑条件下,NSK开发了高Cr高碳钢SHJ5(约8.0%Cr),施以SUJ2的正常淬回火,异常白色组织剥落寿命为SUJ2的4倍,还具有较高抗咬合极限及尺寸稳定性,且节省了热处理成本。可用于机床主轴类高速应用或易发生异常白色组织剥落的场合。 1.5 其他全淬硬钢 BAHNSEN.C对100Cr6的喷射成形进行了研究。先将钢材感应加热熔化,通过喷射形成棒材后轧制成材。优点是可改善夹杂物及碳化物的形态及分布,提高疲劳性能。另外可在熔炼时调整成分,如增加S,Mn含量,喷射成形后在钢材中得到较多的细小分散的硫化物,可显著改善切削加工性能。 CLEMONS.K介绍了采用粉末冶金制造的高温钢REX20和高温不锈钢CRU80。2种钢中的合金碳化物细小弥散。经过淬火537 ℃回火后REX20的硬度可达66 HRC,替代52100用于高温;经过淬火524 ℃回火后CRU80的硬度可达64 HRC,且耐蚀性高于440C。 KOYO在轴承钢的基础上,优化Si,Mn,Cr含量开发出新钢种KCr620,并采用新的渗碳技术(碳化物弥散渗碳或超级渗碳)开发了KE-Ⅱ轴承。通过碳化物弥散渗碳可在表层获得大量弥散细小的碳化物(面积10%)、高的残余奥氏体含量(30%)、高的表面硬度及高的碳含量,使轴承零件耐磨、耐压痕及高强度。在污染润滑条件下,KE-Ⅱ轴承寿命为普通轴承的15倍以上,为原渗碳钢KE轴承的1.5倍,用于汽车变速箱,使其结构更紧凑,承载能力更高。 2、表面硬化类轴承钢 SHX,SHX3系列钢是NSK在TF钢(SAC)基础上增加Cr含量开发的表面硬化钢,碳氮共渗后具有优异的抗热粘着性能和耐磨性,并具有长寿命、耐污染、抗异常白色组织剥落及较高的尺寸稳定性等特性。SHX用于耐高温ROBUST系列电主轴轴承,配合Spinshot润滑系统,轴承dmn值可达3.5×106 mm·r/min(转速4×104 r/min)。在污染润滑条件下,采用新型表面硬化钢SHX3(在SHX钢的基础进一步增加Cr含量)并施以碳氮共渗,材料中较高的Cr含量可以阻止氢渗入以及在轴承钢中的扩散,提高了轴承异常白色组织剥落寿命,如开发出的长寿命带式CVJ带轮轴承(BELTOP轴承),寿命是SUJ2钢轴承的10倍以上或HTF轴承的5倍以上;在污染润滑条件下,由于碳氮共渗后表面高的残余奥氏体含量及大量的细小合金碳化物,滚动接触疲劳寿命为SUJ2的5倍;SHX3用于洁净润滑条件工作机床主轴轴承,因其具有更高的抗咬合极限、耐磨性及尺寸稳定性,可大大延长轴承的寿命及精度保持性。 TL同为NSK开发的专利表面硬化钢,碳氮共渗后具有较高的高温硬度及韧性,表面为高的残余压应力(-240 MPa),可实现内圈与轴的紧配合,在高温和污染油润滑条件下具有较长的滚动接触疲劳寿命。 日本学者清史平川对水混入润滑条件下的滚动疲劳进行研究。水的混入降低润滑剂黏度,导致轴承运行初期发生磨损,之后以暴露于表面的夹杂物为疲劳源形成裂纹,并因水混入削弱了原奥氏体晶界强度而使裂纹沿原奥氏体晶界扩展。采用真空电弧重熔的高纯度含Ni渗碳钢(18CrNiMo14-6,3.3%Ni),通过控制渗碳淬回火后的残余奥氏体量提高接触疲劳寿命。基于这些技术,NSK开发了适用于轧钢机工作辊及支承辊用的WTF圆锥滚子轴承。 ES1为NSK开发了轴承用高氮马氏体不锈钢,无粗大的共晶碳化物,淬回火后在马氏体基体上分布着细小碳氮化物。经特殊氮化后,在钢球表层形成Fe,Cr的氮化物层,表面硬度接近氮化硅陶瓷球,具有较高的耐磨性、韧性及接触疲劳性能,且线膨胀系数与钢制套圈相近,可利用温度变化时尺寸变化的一致性保证轴承的游隙。通过对ES1进行特殊氮化处理开发了DS球,装有DS球的轴承的旋转精度、寿命持久性、耐冲击性、耐微动磨损性优越,可用于OA机械。 轧机轧辊轴径轴承运行时,轧制液中的水或粉尘会混入轴承润滑剂中导致轴承表面损伤,进而产生锈蚀和剥落。JTEKT(KOYO)在SAE9310(相当于中国12CrNi3Mo)的基础上调整Ni,Cr,Mo的含量,开发了耐锈蚀长寿命表面硬化轴承钢(0.2%C,0.25%Si,1.5%Ni,2.0%Cr,0.8%Mo),并进行渗碳+碳氮共渗处理,耐蚀性良好,韧性提高,寿命提高7倍。 KÖPF.A将X30CrMoN15-1用于高速机床主轴混合轴承,磨损寿命较100Cr6提高30%~35%。 CHS-50是一种新型的易渗碳高温轴承钢,其将铬含量降低为1%左右并适当提高钼含量,解决了M50NiL不易渗碳的问题。采用低合金渗碳钢的渗碳工艺,以及高速钢M50的淬回火工艺进行处理后,表面层为回火马氏体和非常细小的碳化物,没有大的块状、带状碳化物,具有高的硬度和残余压应力。轴承的L10是M50的20倍以上,比激光熔覆M50的寿命长2倍以上。 KLECKA.M.A, SUBHASH.G, ARAKERE.N.K对新开发的高温不锈渗碳钢P675的组织和性能进行了研究。该钢含有较高的Cr和Co含量,经渗碳后表层的碳化物含量达26%,且碳化物细小,硬度为925HV(M50NiL为825HV),表面残余压应力为-400 MPa,因含有12.5%Co及13.0%Cr,具有更好的高温性能及耐蚀性,综合性能优于M50NiL。 CSS-42L在现有轴承合金钢,如不锈钢AISI440C,高合金钢BG42(1.15%C,0.30%Si,0.50%Mn,14.50%Cr,4.00%Mo,1.20%V)和一种超高强度钢AFC77(0.12~0.17%C,<0.25%Si,<0.30%Mn,0.30~0.70%Ni,13.5~14.5%Cr,4.5~5.0%Mo,0.10~0.30%V,13.0~14.5%Co)的基础上发展而来。其成分为0.12%C,14.0%Cr,2.0%Ni,12.0%Co,4.75%Mo,0.6%V和0.02%Nb,该钢经渗碳淬火热处理后的表面最高硬度达67~72HRC,在480~500 ℃下的高温硬度高达58HRC,心部组织为高温回火马氏体基体上均匀分布着细小析出碳化物,断裂韧度达110 MPa·m1/2,可以替代M50和M50NiL等第二代轴承钢,具有高的使用寿命和可靠性。类似的钢种还有Gearmet C69(0.10%C,5.0%Cr,,3.0%Ni,5.0%Mo,0.02%V,28.0%Co),这类钢种也被称为第三代轴承钢。 3、我国轴承钢的开发 近些年来,我国在新钢种的开发方面积极跟进。如G13Cr4Ni4MoV(M50NiL),GCr18Mo(100CrMo7或SKF24),GCr15SiMo(ШХ15СМ),ZWZ12/14(SKF25/26),新型不锈钢G65Cr14Mo,高氮不锈钢等。另外,几个高校团队也开发了一些全新钢种。 燕山大学张福成团队通过对纳米贝氏体轴承用钢的研究,发现Al元素兼具促进贝氏体相变,抑制碳化物析出,降低材料氢脆敏感性,降低密度等有利效果,近年来相继开发了多种性能优异的含铝纳米贝氏体轴承用钢。如表面为高碳纳米贝氏体而心部为低碳马氏体组织的渗碳钢,20CrMnMoSiAl,G23Cr2Ni2SiMoAl;全淬硬纳米贝氏体钢GCr15SiAl,GCr15SiMoAl,GCr15SiMoAl-1,经过等温淬火后可得到纳米尺度贝氏体,性能良好,在LYC试用于制造5 MW风电机组用偏航、变桨轴承和主轴轴承的滚动体。 西安交通大学柳永宁团队开发了超高碳轴承钢,提高碳含量并增加碳化物的数量,通过调整合金元素控制碳化物的尺寸及分布。经过球化退火后,组织为均匀分布的大量细小弥散的粒状碳化物。按一般轴承钢工艺淬火后,奥氏体晶粒尺寸为GCr15的1/2,约12~13级;350 ℃左右回火后,硬度可保持在60HRC以上,比GCr15高5HRC以上;耐磨性优于GCr15,接触疲劳寿命L10为GCr15的5倍;台架试验后表面状态优于GCr15。该钢种已在陕西重汽装车使用,鉴于其性能,建议用于要求耐磨,使用温度较高的轴承上,如机床主轴轴承、汽车辅机轴承等。 西安理工大学许旸团队用垂直连铸精密成形方法拉制出球墨铸铁空心型材(其铸态组织达到最高细密级别),再经球化退火和等温淬火,获得超细密的“奥铁组织+石墨球”,简称ADI材料。石墨球尺寸极小,不超过20 μm,分布密度可达400~700个/mm2。ADI材料具有自润滑、长寿命、低温升、低噪声、重量轻、耐冲击,尺寸稳定等性能,优于一般轴承钢,已试用于谐波减速器轴承。